クラウド型勤怠管理システム開発

ICカードによる始業・終業時刻の打刻登録、休暇や交通費などの各種申請および請求のオンライン化によるペーパレス化はもとより、承認者や確認者によるチェック作業の負荷軽減を行うとともに、

社内での労務管理に伴う業務効率の向上やコンプライアンス遵守に貢献しています。

また、LINEによる打刻や休暇申請にも対応しており、テレワークなど社外で勤務する場合も手軽に使用することができます。

この開発は自社の勤怠システムの運用として開発され、日々バージョンアップを行い、より良いものを作り上げています。

データセンター機器管理システム開発

通信事業者様のデータセンターにおいて、スイッチングハブやルーターなどの通信機器を管理するシステムを開発しています。

通信機器を適切に管理・運用をすることにより、コストの低減や障害発生時の早期解決につながります。

管理する情報として機器の仕様や配線情報などの物理的な情報と、機器の設定値や経路情報などの論理的な情報があり、ユーザーに分かりやすいように機器の状況を画面で表現するのは難しいです。

何度もお客様と打合せを重ね、改善を重ねながら使いやすいインターフェースを実現しています。

ECサイトの検索エンジン最適化システム開発

個人向けECサイトへ大手精密機器メーカ様とタイアップし、商品の検索エンジンを最適化しています。

ECサイトに掲載している全ての商品画像を解析し、お客様のニーズ(色、形等)にマッチする商品画像を各ECサイトに提供するシステムです。

サイトの管理者様向けのGUIも提供しています。

解析元のエンジンとフレームワークは弊社が直接契約した世界的企業のクラウド上に構築したLinuxサーバに搭載しています。

営業・加入者情報管理システム

営業・加入者情報管理システムの開発において、当初はクライアント端末のOSはWindows8を想定して要件定義をスタートしていたプロジェクトですが、iPadの需要が多くなりタブレット開発経験がある弊社に声が掛かりました。

単純な入力画面等についてはオフショア開発となり、コアとなる処理及び技術が必要とされる部分当社が担当しています。

また、タブレット端末側だけではなく、サーバ側(Linux)のJavaでの開発も行っています。

データ収集作業の自動化による業務改善

昨今の「働き方改革」ブームにより、製造業のお客さまにおいても間接業務の効率化がクローズアップされ、会社全体の取り組みとして「業務改善」がさけばれるようなっています。まず着手すべきは「すぐに着手できて、すぐに効果が出やすい業務」ということで、各部署で業務の見直しを検討し、業務改善の優先順位を決定します。

そんななか、国内生産拠点の業務改善策として、生産設備のデータ収集作業の自動化に着手することになりました。

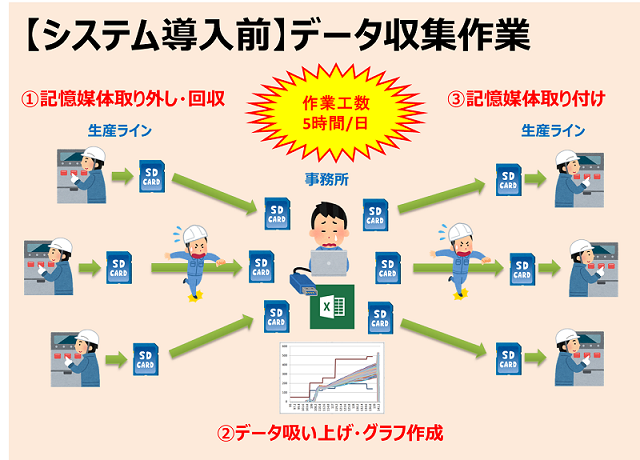

<課題>

- 手によるデータ収集作業に多大な工数(5時間/日)がかかっていた

- データ収集タイミングは、1日1回、設備停止中に実施する必要があり、リアルタイムに収集データを閲覧することができていなかった

- Excelマクロを使用して作成されたグラフでデータ分析するため、アラームデータなどはあくまでも目視で確認していて、属人的な確認となり、警告の見落としなどのヒューマンエラーが発生していた

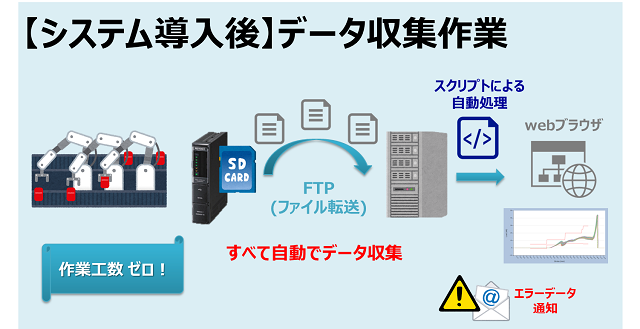

<導入>

- まずはスモールスタートということで、なるべく既存資産を有効活用して対応する方針で決定

- 既存設備にFTP機能が備わっていたため、既存サーバにFTP転送してデータ自動収集の仕組みを構築

- 各自Excelでのグラフ表示をやめ、webブラウザでグラフを閲覧できるように変更

- エラーデータや警告データが存在するときは、担当者にメールで通知

- データ編集・集計およびグラフ表示などのレポート機能についても、既存資産(SQL Server Integration Services, SQL Server Reporting Services)を利用して構築

<効果>

- データ自動収集に対応した生産ラインのデータ収集作業工数がゼロに

- 定期的にデータ収集をおこなえるようになり、リアルタイムに近いかたちで収集データの閲覧が可能に

- エラーや警告データが存在するときは、担当者にメールで通知し、警告見落としのヒューマンエラーが軽減

- データ集計結果や警告の表示をブラウザレポートでおこなうことで、データ分析がしやすく、傾向がわかりやすくなった

<今後の展開>

上記の取り組みにおいて、一定の効果が得られたことはよかったのですが、引き続き課題もあります。

たとえば、今後は順次、全生産拠点に同様の仕組みを展開する予定ですが、拠点によっては生産ラインのインフラ環境(ネットワーク・サーバ)が整っておらず、インフラ整備に多額の投資が必要になります。

このような課題を解決する手段として、SORACOMなどのIoTプラットフォームの利用があげられます。インフラ構築の投資を抑えられ、導入もスピーディにおこなえます。また、クラウドを利用し、サーバを購入せずともシステム構築が素早く可能となります。

データ活用という面ではクラウドのAIサービスを利用し、現状の設備データと保全記録情報、作業日報や4M変更情報と関連付けをおこなって、より精度の高い分析が可能となります。予知保全も可能となります。